一、概論

在RTM充模過程中,模具型腔內(nèi)填充著纖維預(yù)成型坯,可以稱之為纖維床,其中包含固體相——纖維和流動相——空氣。樹脂的充模過程就是保證樹脂流過這些不規(guī)則的孔隙并將空氣置換出去,使樹脂充滿孔隙的過程。樹脂在這些不規(guī)則的孔隙中流動是非常復(fù)雜的,同時存在兩種類型的流動,一種是纖維束間的宏觀流動,另一種是纖維束內(nèi)的微觀流動。這兩種流動在充模過程中相互競爭,可能導(dǎo)致浸潤不良或氣泡的包裹。

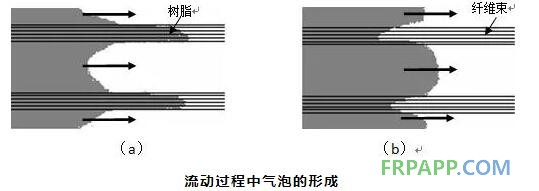

當(dāng)注射壓力較低時,纖維束內(nèi)的毛細(xì)作用力起主要作用,流體的流動前沿形態(tài)如圖(a)所示,纖維束內(nèi)的流動前沿領(lǐng)先于纖維束間的流動前沿,當(dāng)領(lǐng)先的流體前沿沿橫向流動匯合時,纖維束內(nèi)未被排出的空氣即被包裹,形成纖維束間的大氣泡;反之,當(dāng)注射壓力較高時,毛細(xì)壓力同動力壓力相比作用較小,因而纖維束內(nèi)流體的流動前沿落后于纖維束間的流動前沿,如圖(b)所示。當(dāng)流動前沿橫向流動匯合時,形成纖維束內(nèi)部的小氣泡。氣泡含量是復(fù)合材料質(zhì)量的重要指標(biāo)之一。氣泡的存在使纖維浸潤程度低、粘結(jié)性差,使復(fù)合材料部件的機械強度不一致及表面質(zhì)量低劣;同時易引起應(yīng)力集中,引發(fā)裂紋的產(chǎn)生,降低了復(fù)合材料的耐久性、抗疲勞性及耐候性等。

氣泡形成制品的微觀缺陷,主要存在于纖維束間或纖維束內(nèi)單絲間,而干斑的產(chǎn)生則是制品的宏觀缺陷。處理纖維預(yù)成型體時,經(jīng)常出現(xiàn)預(yù)成型體彎曲、織物邊緣松散、局部預(yù)成型體滲透性能變化等問題。在裁剪預(yù)成型體時,一般很難達(dá)到精確的尺寸精度,纖維束的松散性會使邊緣處的纖維體積含量減小。此外,當(dāng)模具設(shè)計不合理或合模不當(dāng)時都容易使預(yù)成型體和模腔壁間及拐角處產(chǎn)生縫隙,而這一縫隙則形成了樹脂的優(yōu)先流道,樹脂在這種通道中的流動超前于在預(yù)成型體中的流動,破壞了正常的流動前沿模式,這種效應(yīng)稱為“邊緣效應(yīng)”或“流道效應(yīng)”。這類由于預(yù)成型體受剪切、壓縮或者壓緊效應(yīng),尤其是邊緣效應(yīng)引起的增強材料性能變化對充模過程有重要的影響,易引起纖維浸漬不充分、干斑等問題。一般的流道效應(yīng)區(qū)為毫米級,在有些情況下,1~2mm的靜流區(qū)對充模過程也會有相當(dāng)大的影響,使制品產(chǎn)生大面積的干斑。

二、纖維滲透率

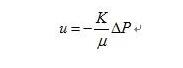

對RTM工藝充模過程的分析研究都是建立在流體流經(jīng)多孔介質(zhì)的理論基礎(chǔ)上,采用達(dá)西定律為動量控制方法。達(dá)西定律由Henry Darcy 于二十世紀(jì)中期根據(jù)一系列是實驗結(jié)果提出的,在土壤學(xué)中有著廣泛應(yīng)用。達(dá)西定律中描述,流體流經(jīng)多孔介質(zhì)的速度與所施加的壓力梯度成正比,而與流體的黏度成反比。達(dá)西定律是動量平衡方程的特殊形式,可以直接代入連續(xù)方程,而得到關(guān)于壓力的控制方程。

對于水平流動,不計重力的情況下,達(dá)西定律可表達(dá)如下:

其中,u(m/s)為流體的速度矢量,K(m2)為預(yù)成型體的滲透率張量,為預(yù)成型體的內(nèi)在屬性,μ (Pa⋅s)為流體的黏度,以及 P (Pa/m)為壓力梯度??梢钥闯?,達(dá)西定律是一種體積上的平均描述,流體和纖維預(yù)成型體之間所有的復(fù)雜的相互作用都依靠滲透率張量來體現(xiàn),

滲透率是描述充模過程中流體的流動特性的關(guān)鍵參數(shù),獲得準(zhǔn)確的滲透率數(shù)據(jù)對于獲得和實際生產(chǎn)相一致的模擬結(jié)果起著重要的作用。對于各向異性多孔介質(zhì),滲透率張量可表達(dá)如下:

三、流動模擬

RTM工藝的流動模擬可以定性的預(yù)測樹脂流動過程。如果輸入的參數(shù)合理可靠,注射壓力、流動速率、流動狀態(tài)等可以通過模擬準(zhǔn)確預(yù)報。建立分析技術(shù)的核心問題是如何獲得輸入的重要參數(shù)數(shù)據(jù),如滲透率、樹脂化學(xué)流變特性、熱擴散以及邊緣流動等。這些參數(shù)與復(fù)合材料的樹脂體系、增強材料體系、模具以及工藝等都有緊密的聯(lián)系。

液體流動過程有限元模擬理論是當(dāng)今模擬技術(shù)的難點和熱點,目前關(guān)于樹脂流動的有限元模擬軟件已趨于成熟,如荷蘭Polyworx公司開發(fā)的RTM-Worx、法國ESI公司開發(fā)的PAM-RTM和美國MoldFlow公司開發(fā)的MOLDFLOW等。應(yīng)用這些流動模擬系統(tǒng),參照實際產(chǎn)品的使用要求、性能要求和成型工藝等參數(shù),建立實際產(chǎn)品有限元模型,可以有效模擬產(chǎn)品的生產(chǎn)過程,指導(dǎo)實際產(chǎn)品的生產(chǎn)。

通過流動模擬技術(shù)在實際產(chǎn)品生產(chǎn)過程中應(yīng)用的研究,可以得出流動模擬技術(shù)工程化應(yīng)用的一般性流程:

(1)對制件進(jìn)行計算機幾何建模,并借助有限元方法對模型進(jìn)行有限元剖分;

(2)根據(jù)制件的幾何形狀選擇若干種可行的樹脂注射方式;

(3)選擇和測定樹脂流動模擬所需的各個參數(shù),包括注射壓力、預(yù)成型體的滲透率和纖維體積含量,以及樹脂黏度等;

(4)對各種注射方式的樹脂流動過程進(jìn)行模擬;

(5)綜合考慮樹脂流動時間和最后填充位置,以及工藝操作的難易程度等各種因素,選擇最優(yōu)的樹脂注射方式,指導(dǎo)實際生產(chǎn)。

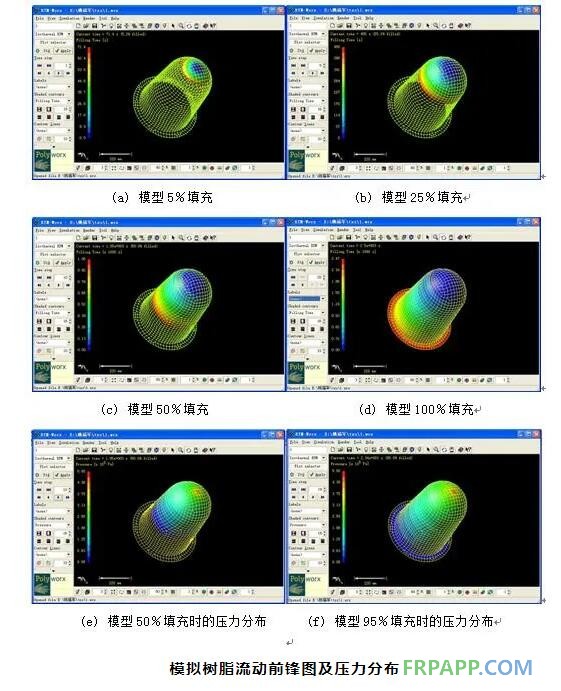

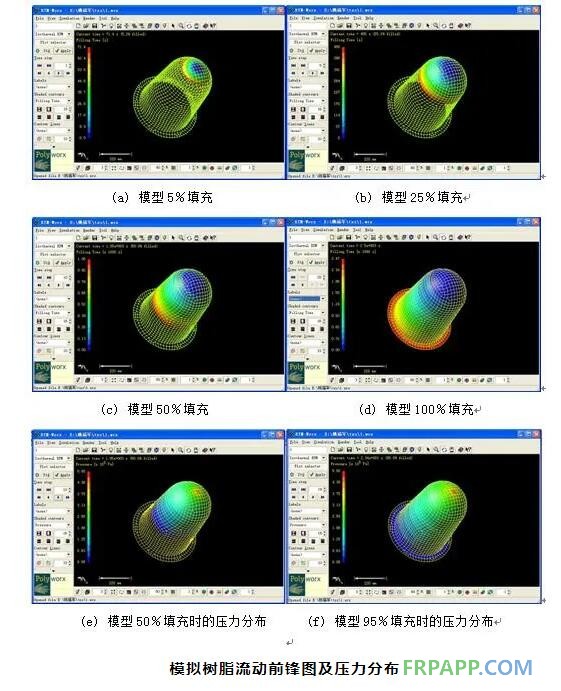

下面是運用RTM-Worx軟件對天線罩RTM工藝充模過程進(jìn)行模擬的例子。制件的幾何形狀及尺寸如下圖所示:

模擬時注射壓力設(shè)為0.5MPa,假定增強材料預(yù)成型體各向同性、滲透率為1×10-10m2且分布均勻,纖維體積含量為40%,球冠和工作區(qū)的厚度設(shè)為14mm,圓環(huán)處的厚度設(shè)為20mm,樹脂黏度設(shè)為0.4 Pa•s,模擬結(jié)果如下圖所示:

魯ICP備2021047099號

魯ICP備2021047099號